Il processo produttivo del sinterizzato

La materia prima

La produzione di un sinterizzato inizia con la selezione accurata della materia prima, solitamente una polvere atomizzata di ferro, acciaio, bronzo, o inox e di altri materiali specifici, miscelabili successivamente secondo specifica del cliente.

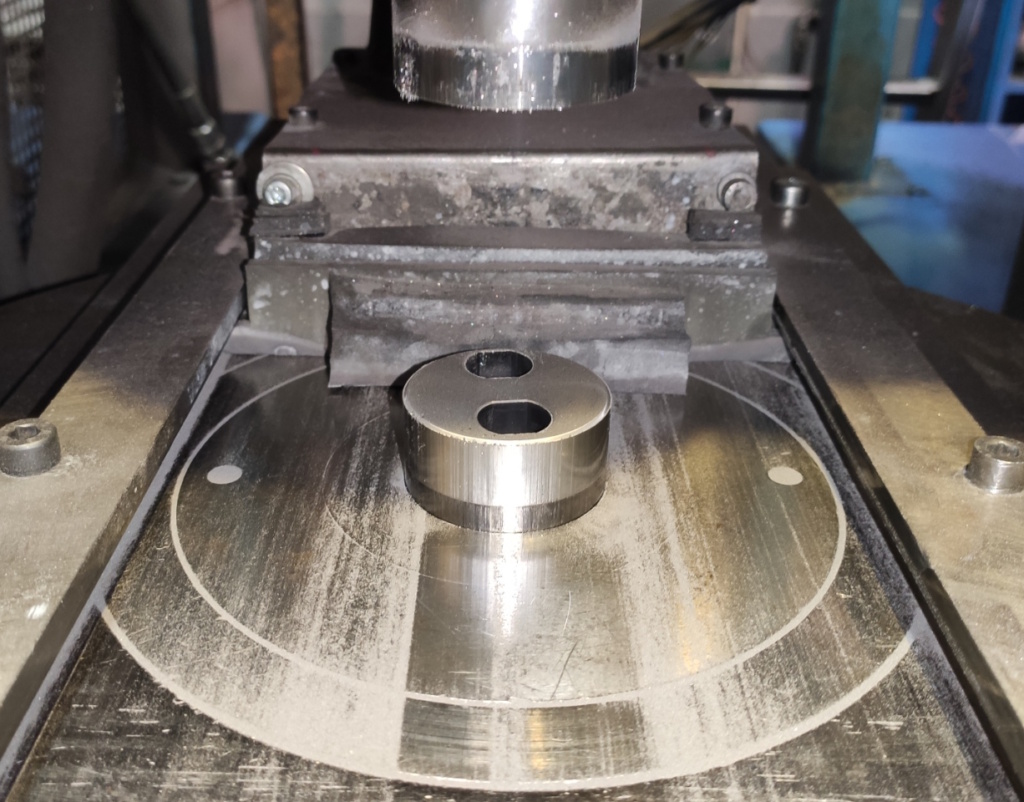

La Pressatura

I particolari vengono poi stampati utilizzando stampi progettati e realizzati appositamente, montati su presse idrauliche o meccaniche.

Durante questa fase, i prodotti vengono denominati “al verde”, poiché non è ancora avvenuta la sinterizzazione, geometricamente finiti ma meccanicamente ancora inutilizzabili.

La durata della formazione in pressa è la stessa per tutti i prodotti, che vanno dalle semplici boccole autolubrificanti in bronzo a ingranaggi elicoidali complessi, per questo motivo la sinterizzazione offre un enorme vantaggio economico, arrivando ad una diminuzione di prezzo fino all’ 80%.

La Sinterizzazione

Successivamente, i particolari vengono sottoposti al processo di sinterizzazione, che avviene in un forno appositamente progettato.

Il processo porta i particolari alla temperatura di sinterizzazione, indicativamente tra 1110° e i 1250° per le polveri a base ferro, e poi vengono raffreddati gradualmente per evitare di creare tensioni interne.

Una volta completato questo processo, i particolari sono, eventualmente, già pronti.

Possiamo eseguire eventuali ulteriori lavorazioni, come il trattamento termico, la galvanica, le lavorazioni meccaniche o l’impregnazione in resina.

Offriamo una completa rete di terzisti specializzati per garantire che ogni processo successivo venga effettuato con la massima precisione e qualità.

Se tecnicamente fattibile la soluzione del sinterizzato è sicuramente la migliore.

“Da quando arriva la materia prima a quando il particolare lascia l’azienda, parallelamente vengono eseguiti rigidi controlli qualitativi”